Производство шлакоблоков своими руками в домашних условиях: инструкция по шагам, оборудование

Шлакобетон хорошо подходит для строительства невысоких жилых домов и хозяйственных построек из-за его низкой цены. Технология производства строительных шлакоблоков проста и не требует значительных финансовых затрат, и не требует каких-то сложных машин и инструментов.

Основное что необходимо сделать – смастерить формы под заливку или сконструировать свой станок.

- Как подготовить шлак?

- Способы изготовления блоков

- Как сделать вибростол?

- Замешивание раствора своими руками

Особенности шлакоблоков:

- Возможность изготовления своими руками в домашних условиях.

- Разнообразие методик производства.

- В процессе работы можно менять пропорции составляющих раствора.

- Низкая теплопроводность достигается за счет фракционных гранул различного размера.

- Присадка портландцемента повышает прочность, но использовать шлакоблок для фундамента не рекомендуется.

- Высокая шумоизоляция.

Основные недостатки – неприглядный внешний вид и невысокая влагостойкость, которая устраняется изоляцией выложенных стен путем их обкладки облицовочным кирпичом или сайдингом. Бывают блоки пусто- и полнотелые. Первые обладают меньшим весом, но они практически звуконепроницаемые и более теплые. Полнотелые – самые прочные и крепкие. Для того, чтобы четко понимать, как сделать шлакоблоки своими руками, необходимо знать характеристики основных его составляющих.

В качестве сырья для производства подходят различные наполнители (шлак, щебень, битый кирпич, керамзит), а также цемент и вода. Когда только начинался выпуск шлакоблоков, технология изготовления предусматривала использование отходов доменных печей. В настоящее время кроме шлака в ход идут строительные отходы, щебенка, песок и даже опилки.

Подготовка шлака к работе

Разные фракции придают определенные характеристики шлакоблоку. Небольшие увеличивают прочность и потери тепла, крупные – наоборот. Поэтому смешав 3 части мелких и 7 частей крупного размера можно получить «золотую середину». За 6 часов до замеса шлак желательно увлажнить, чтобы обеспечить надежное соединение между наполнителем и крупинками цемента.

В наполнителе не должны присутствовать лишние примеси: земля, несгоревший уголь и щепки, поэтому его необходимо заранее просеять. Нужно помнить, что у этого материала есть определенная доля радиации. При самостоятельном изготовлении шлакоблоков стоит узнать, откуда привезено сырье, или использовать отходы от своей печи.

Связующим элементом служат гипс, известь, глина и цемент. Чтобы качество шлакоблоков было на должном уровне, рекомендуется добавлять пластификатор. Он придаст прочность, морозостойкость и повысит водонепроницаемость.

Способы производства

Для выпуска небольшого количества стройматериалов потребуются формы под заливку блоков необходимого размера и емкость для замешивания раствора. Число форм зависит от объема производства, потому что готовые изделия будут сохнуть прямо в них. Их делают из деревянных плах или металлических листов. Они имеют вид открытого ящика с дном и боковыми гранями.

Для экономии материала сооружают матрицу с несколькими ячейками. Это позволяет заливать в одну форму 4-6 блоков. При этом способе производства раствор замешивают пожиже, чтобы его масса была более однородной и плотно растекалась по заготовке. Размеры блока могут быть стандартными 40х20х20 см и индивидуальных форм. Для предотвращения деформации короба от влажности в процессе работы, рекомендуется окрасить его внутренние поверхности.

С целью снижения веса шлакоблока и экономии раствора, в уже залитую форму вставляют пуасоны (это болванки или бутылки), которые через 6-8 часов убирают, а в изделии остаются отверстия. В зависимости от размера шлакоблока, количество пуасонов может быть 2 или 3. Около суток блоки сушатся в форме, после чего их аккуратно вынимают и складывают штабелями. Требуется 28 дней, чтобы они полностью высохли и обрели необходимую прочность.

Второй способ производства шлакоблоков предусматривает применение специального оборудования. Он гарантирует более высокое качество и позволит за счет увеличения количества наладить даже свой собственный бизнес. Для этого понадобится бетономешалка и вибростол, который даст возможность уменьшить число форм для заливки и значительно снизить время изготовления самих блоков.

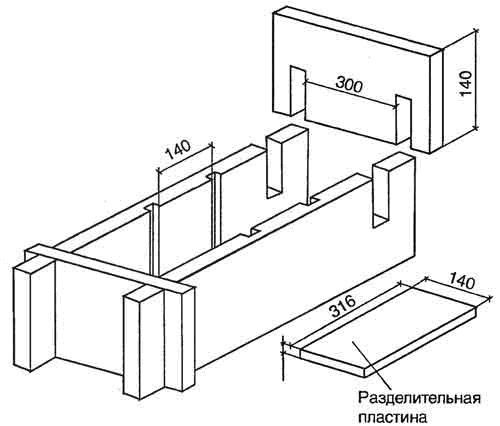

Инструкция по изготовлению вибростола

Этот станок можно купить готовый или сделать и самостоятельно. Схема сборки довольно проста: потребуется лист стали толщиной 2-3мм, двигатель асинхронный мощностью от 100 Вт, грузы для вибрации и дисбаланса, болванки для пустот.

1. Из листа стали отрезаем заготовки следующих размеров в количестве двух штук: по 40х25 и 20х25, 40х15 см – козырек, 4х4 – четыре ребра и 39.5х19.5 – один прижим.

2. Из пластин 40х25 и 20х25 см варим форму, длина – 40, ширина – 20, высота – 25 см. Сварной шов делаем только снаружи.

3. От металлической трубы диаметром 8 см для будущих отверстий отрезаем 3 части, каждая длиной 25 см.

4. Отрезки труб помещаем внутрь формы строго горизонтально в один ряд. Обязательно на одном расстоянии между собой и от стенок короба. Затем заготовки привариваем к корпусу и друг с другом ребрами 4х4 см, которые должны располагаться в верхней части.

5. Прикрепляем вибратор к длинному краю матрицы, сначала вставив его в монтажные отверстия, а болты затягивают гайками и обваривают сваркой.

6. Над вибратором желательно прикрепить козырек, который будет служить защитой двигателя от раствора и воды. На его край приваривают ножку – это дополнительная опора. Она даст конструкции необходимую устойчивость, так как центр тяжести всего устройства из-за вибрации будет смещен в сторону.

7. К ручкам конструкции привариваются фиксаторы. Станок для производства шлакоблоков готов к работе.

Как замесить раствор своими силами

Подготовленный шлак засыпают в емкость и добавляют воду, которую сливают через 10 минут. Оптимальное соотношение составляющих компонентов для шлакоблоков является следующим: 7 порций шлака, 2 доли крупного керамзитового песка, 2 порции гравия фракции 5-15 мм, 1.5 части цемента и 3 объема воды. В роли наполнителя могут быть использованы также кирпичный бой, щебень, песок, перлит.

Если берется гипс, то раствор приготавливают в следующей пропорции: 1 его часть соединяется с 3 порциями шлака, вливается вода, и еще раз все перемешивается. Такую смесь используют сразу. В том случае, если она содержит только шлак и цемент, их соотношение будет 10 к 1. Если есть необходимость повысить прочность шлакоблока, закрепителя нужно добавить чуть больше. Замес делают вручную, но если есть желание увеличить объем изготовления стоит приобрести бетономешалку. С ее помощью процесс производства будет быстрее, а технические свойства блоков улучшатся. Чтобы проверить качество готового шлакобетона, сожмите его в кулаке – он должен слипнуться, а брошенный на землю комок – рассыпаться.

Процесс изготовления шлакоблоков у себя дома можно разделить на несколько ступеней.

1. В предварительно смоченные формы для производства блоков медленно заливается раствор с небольшой горкой.

2. Наполненные формы ставятся на станок – вибрационную плиту.

3. Ее включают на 5 секунд. После того, как раствор осядет, добавляют еще и запускают станок на время вдвое больше. После этого форму снимают, не выключая двигатель.

4. На ровную поверхность аккуратно складывают вынутые из формы шлакоблоки.

5. Примерно неделю блоки будут сушиться, после чего их можно укладывать в штабеля. Если добавляли пластификатор, то всего через 8 часов изделия уже складируют. Во время сушки их рекомендуется опрыскивать водой, чтобы обеспечить равномерное высыхание и предотвратить их растрескивание. Только после месяца просушки шлакоблоки полностью приобретут необходимую прочность и будут готовы к использованию по предназначению.

Производство в домашних условиях такого строительного материала с применением минимального оборудования является экономически выгодным. Возможно, самому делать шлакоблоки очень понравится и возникнет желание развернуть свой бизнес. А сконструированный дома станок для производства изделий из шлака значительно снизит время работы. Соблюдая инструкцию и технологию изготовления, пропорции раствора, можно получить высокое качество собственной продукции.

Как закрепить анкер в Шлакоблоке?

При сверлении шлакоблока для установки анкера необходимо использовать перфоратор со сверлом с из твердого сплава. Часто место анкера должно совпадать с отверстиями в приспособлении, прикрепляемом к шлакоблоку. В этом случае нет особого выбора в расположении крепежа для бетона.

Сколько весит один поддон шлакоблока?

Вес одного поддона шлакоблока зависит от размера и типа шлакоблоков, которые входят в поддон, а также от размера самого поддона. Обычно в поддоне находится от 100 до 120 шлакоблоков, но вес поддона может колебаться в зависимости от конкретных параметров.

Например, для шлакоблоков размером 20x20x40 см обычно используется поддон размером 100×120 см, который весит около 20-25 кг. Если каждый шлакоблок весит примерно 3-3,5 кг, то вес одного поддона из 120 шлакоблоков будет составлять около 360-420 кг.

Однако, точный вес поддона шлакоблока может отличаться в зависимости от конкретных характеристик блоков и поддона, поэтому для более точной информации следует обратиться к производителю или поставщику конкретных шлакоблоков и поддонов.